Материал из PL Engineering

Технологии подбора товаров - pick-by-light и multi-light

Обратиться к менеджеру

Сегодня среди систем безбумажного подбора заказов в странах Западной Европы достаточно широкое распространение получили технологии, основанные на использовании световых индикаторов для указания мест хранения товара. Технологии multi-light и pick-by-light, которые отличают короткое время обработки заказов и высокая надежность их выполнения, убедительно доказали свою эффективность. Дальнейшая интеграция технологии «подбора по свету» с конвейером и использование системы контроля, управляемой специальной компьютерной программой, открыла новые возможности оптимизации товаропотока, позволила еще больше сократить затраты, связанные с комплектацией. В настоящее время развитие отечественного складского дела и логистики достигло такого уровня, что настала очередь использования этих технологий на складах дистрибьюторских, сетевых и других компаний, поставляющих штучные заказы в розницу, и в России.

Технология подбора заказов «по свету» возникла в связи с необходимостью повысить производительность работы на складе при комплектации штучных заказов. Как правило, их требуется подбирать в большом количестве, но практика показывает, что кладовщик, вооруженный лишь комплектовочным листом, не успеет сделать это за время, которое отводится на эту операцию. Подбор заказов — чаще всего ручная работа, темп которой зависит от числа движений, совершаемых человеком. На крупном складе с обычным полочным или паллетным хранением требуется выполнять несколько тысяч заказов. Но производительность работника редко превышает сотню подборов в час: слишком много времени уходит на передвижение по складскому помещению и на различные манипуляции для извлечения товаров из мест хранения, укладывания их в соответствующую упаковку и отправку потребителям. Потребность сократить маршрут движения комплектовщика, облегчить его труд, повысить скорость подбора и привела к разработке технологии «подбора по свету».

Наибольшую популярность получили такие «световые» технологии комплектации, как multi-light и более «продвинутый» вариант pick-by-light.

Обе технологии применяются в зонах склада, где установлены паллетные, полочные или гравитационные стеллажи, и используют световой экран для индикации числа единиц товара, предназначенного для отбора. Но в системе multi-light количество единиц, отбираемых с нескольких мест хранения или каналов, указывается на одном экране (pick face), в то время как в технологии pick-by-light для каждого лотка, из которого подбирается заказ, используется свой дисплей. Таким образом, если multi-light является оптимальным решением для работы с продукцией со средней оборачиваемостью, то pick-by-light больше подойдет для подбора товаров с высокой оборачиваемостью.

Оборудование multi-light оснащено трехзначным 7-сегментным индикатором, который отображает отбираемое количество единиц и позволяет обслужить до 250 мест хранения, причем инвентаризационный учет (по заданию хоста) можно произвести непосредственно на дисплее. В системе multi-light под каждым из лотков расположена кнопка с подсветкой для указания на место хранения нужного товара и для подтверждения выполнения операции. Чтобы можно было быстрее найти требуемый лоток в сложных для работы зонах, например с большим количеством стеллажей, перед подборщиком устанавливается некое подобие светофора, сигнализирующего ему о направлении движения перед следующим подбором.

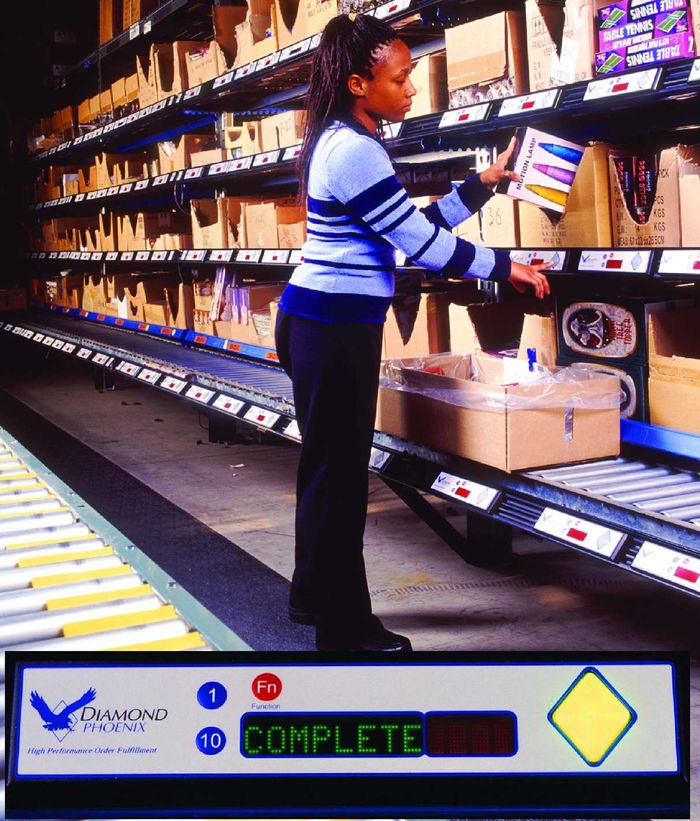

Над каждым уровнем хранения загорается цифра, соответствующая количеству товаров, которые нужно с него подобрать, и световая кнопка-индикатор для подтверждения факта подбора В систему pick-by-light входят следующие компоненты: компьютер управления, оснащенный интерфейсом для установления связи с системой верхнего уровня (хост, система управления складом и т. д.); контроллеры конвейерных линий (их количество зависит от размеров системы) и экраны для каждого места хранения. Экраны служат одновременно пультами управления и индикации — с них оператор получает информацию о количестве отбираемых единиц и подтверждает выполнение подбора нажатием на кнопку с подсветкой. На дисплее так же размещены две кнопки, которые позволяют увеличить или уменьшить показываемое на экране количество единиц. Экран подбора может быть выполнен в одном из трех вариантов цвета — зеленом, красном и двухцветном (используя последний, один оператор может выполнять два задания одновременно). Система управления складом просчитывает поступающие заказы индивидуально, делит их на лотки, моделирует маршрут для каждого из лотков, стараясь максимально оптимизировать работу подборщиков таким образом, чтобы уменьшить количество передвижений человека, а компьютер указывает подборщику места, откуда нужно взять товар и его количество, зажигая напротив каждого из них световые индикаторы. В итоге работник сначала подбирает более быстрооборачиваемые товары, которые находятся в непосредственной близости от него, а затем все остальные изделия, обращения к которым происходят реже.

Использование технологии pick-by-light позволяет достигать различной производительности в зависимости от конфигурации станции подбора — так называют рабочее место комплектовщика. Производительность на станциях подбора измеряется количеством подборов за единицу времени, которая в свою очередь зависит от способа интеграции технологии подбора с системой конвейеров. Чаще всего применяют три варианта технологии, которые наглядно демонстрируют разные уровни ее развития.Сравнительно медленно подбор происходит тогда, когда он производится с обычных полочных стеллажей. Если на складе установлена система WMS и применяются радиочастотные терминалы сбора данных, то одновременно количество товара, которое следует подобрать, указывается и на них, после чего подборщик забирает товар с указанного на терминале места хранения и, сканируя штрих-код места хранения и товара, подтверждает свое действие.

Сравнительно медленно подбор происходит тогда, когда он производится с обычных полочных стеллажей. Если на складе установлена система WMS и применяются радиочастотные терминалы сбора данных, то одновременно количество товара, которое следует подобрать, указывается и на них, после чего подборщик забирает товар с указанного на терминале места хранения и, сканируя штрих-код места хранения и товара, подтверждает свое действие.

Следующий, более продвинутый вариант — это комплектация из гравитационных стеллажей. В этом случае товар постоянно поступает к подборщику под действием собственного веса и располагается вдоль конвейерной линии, вследствие чего отпадает необходимость ходить между рядами стеллажей. На каждого работника выделяются участки конвейера длиной в среднем около 3 — 6 м, на котором он выполняет все операции только в пределах своей станции подбора.

Еще более технологичный вариант — подбор из так называемых станций U-form (или U-bay). Оператор окружен гравитационными стеллажами с трех сторон (они располагаются вокруг подборщика в форме буквы U) и, чтобы выполнить задания, ему не приходится делать более двух шагов в любую сторону. Производительность станций при разных вариантах подбора заказов существенно различается. На обычных статических стеллажах подбирается порядка 90—150 позиций заказа в час на одного комплектовщика. На гравитационных стеллажах, расположенных перед комплектовщиком и за его спиной, — от 120 до 230 позиций заказа в час, а при использовании рабочих мест U-form — от 150 до 350 позиций заказа в час. Производительность в каждом отдельно взятом случае будет зависеть от структуры заказа и длины пути, который необходимо преодолеть человеку, чтобы взять товар со стеллажа. Если за единицу взять производительность подбора на статичных полочных стеллажах, то при использовании гравитационных стеллажей она будет в 2 раза выше, а на станции U-form (или U-bay) подбор будет производиться в 3 — 6 раз быстрее, чем на обычных стеллажах.

Существуют также и полностью автоматические системы высокоскоростного подбора. Их целесообразно применять, когда для товаров используются схожие по размерам и весовым характеристикам коробки и товары не требуют к себе слишком деликатного отношения. Наряду с разработанными стандартными базовыми модулями автоматического подбора, позволяющими работать с рядом типовой продукции, производителям зачастую приходится создавать новые индивидуальные решения, чтобы удовлетворить запросы нового клиента. Чтобы понять, какую систему предложить клиенту, необходим анализ данных его бизнеса, включающий информацию о товарах, с которыми он работает, и структуру выполняемых заказов. Параметры товарооборота нужно разделить согласно ABC-анализу на группы А, В, С и т. д. и уже исходя из этого создавать подходящую систему — будь то система на базе технологии pick-by-light или комплексное решение, включающее в себя сразу несколько разных технологий. Вариантов внедрения системы может быть очень много, у каждого из них есть свои преимущества и недостатки.

«Подбор по свету» используется в самых разных областях. В России им могут пользоваться компании, которые занимаются дистрибуцией канцелярских, фармацевтических товаров, косметики, электронных компонентов. Наиболее актуально внедрение данной технологии, когда необходимо сформировать заказы из мелких товаров карманного формата, которые приходится извлекать из контейнеров небольшого размера. В целом ряде случаев, когда нужна очень высокая производительность при подборе мелкоштучного товара, «подбор по свету» трудно заменить иной технологией.

Особенно это относится к тем случаям, когда поставщик имеет крупную клиентскую базу, обслуживает не только оптовых покупателей, но и розницу, распространяющую мелкие сборные заказы.

Процесс организован следующим образом. Склад принимает заказ от клиента и отправляет его в свою систему управления, которая показывает, какие паллеты или коробки нужно взять для комплектования. В результате образуется масса единиц товара, предназначенного для штучного подбора, которая направляется на гравитационные стеллажи и конвейерную линию, где собираются короба или контейнеры. Для улучшения эффективности работы склада и поддержания ее на высоком уровне товаропоток должен постоянно подвергаться анализу, в чем и состоит одна из функций WMS. Если, например, на товары, входившие в группу самых ходовых в прошлом месяце, сегодня спрос упал и на их место пришли новые, то соответственно для сохранения производительности от системы управления складом требуется задание на ту или иную реорганизацию рабочих станций комплектовщиков, перемещение товаров согласно изменениям их групп оборачиваемости.

Стоимость оборудования pick-by-light зависит от многих факторов. Наибольшую ее долю составляет программное обеспечение, и прежде всего та его составляющая, которая обеспечивает интеграцию между аппаратной частью и WMS-системой клиента. Лицензия на использование программного обеспечения (ПО) обходится клиенту порядка 25 — 35% стоимости проекта. В эту цену закладываются адаптация ПО под индивидуального заказчика, интеграция с клиентской системой управления складом, наладка, настройка и т. д. Как правило, заказчик заинтересован в том, чтобы технология была как можно дешевле, поэтому им рассматриваются различные варианты поставки оборудования и программного обеспечения. Самый простой и дешевый вариант, но он же и самый нежелательный — установка станции подбора вне связи с системой управления складом клиента, то есть без поставки ПО. Система, естественно, становится значительно дешевле, но уровень организации подбора сводится к чистой механизации. В этом случае WMS-система клиента может сформировать алгоритм, команду, создать маршрут движения лотка по станциям подбора, просчитать его для каждого работника, однако заказ будет стартовать не автоматически, а с помощью, например, сканера штрих-кодов, и обмен данными между WMS-системой клиента и процессами, происходящими на станциях подбора, не будет осуществляться в режиме реального времени. То есть любая внештатная ситуация или проблема, возникающая в процессе подбора, не будет передана системе WMS для поиска ее решений. Другое дело, если конвейер работает по полной программе. Тогда все действует как единое целое. Каждой коробочке на линии подбора присваивается номер заказа, и если на какой-то станции заканчивается какоелибо изделие, то сигналы на пополнение стеллажей поступают вовремя. Неожиданно закончился товар в одном из каналов по причине брака или ошибки оператора — не беда,WMS тотчас же отправит коробку на другую станцию.

Таким образом поставлять систему без ПО для нас очень нежелательно. В этом случае постоянное отслеживание заказов не ведется, управление отсутствует, у клиента сразу же начинаются проблемы и трудности с ее эксплуатацией. Тем не менее некоторые заказчики, не осознав в полной мере возможности, которые открывает система, настаивают на этом более упрощенном варианте: им кажется, что программная среда элементарна и ее может написать кто угодно. Но мы солидарны с производителем, который утверждает, что это не так уж и легко. Заказчик должен понять, что ни одна WMS сама по себе управлять их конвейером в полной мере не сможет.Ответить в общих чертах на вопрос, как быстро окупится эта система, трудно, ведь инвестиции просчитываются индивидуально в каждом конкретном случае. В среднем это полтора-два года, но может быть и больше. Важно понимать, что система, как правило, проектируется с учетом роста клиента в будущем, и возможности увеличения производительности операции комплектации заказов. Поэтому если компании и вкладывают колоссальные деньги в такие проекты, то делают это вполне обоснованно — они планируют свое развитие, учитывают рост заработной платы. Кроме того, при модернизации склада в дальнейшем им соответственно понадобятся меньшие инвестиции. Оценка влияния на бизнес различных рыночных факторов нередко приводит к выводу о необходимости перехода на автоматизацию подбора заказов с целью повышения производительности работников склада, снижения числа ошибок и затрат на оплату труда.

Линия комплектации по технологии pick-by-light может функционировать самостоятельно и занимать небольшую площадь, например 15x40 м. Это значит, что установить несколько станции подбора и смонтировать конвейер можно в сравнительно небольшом складском помещении. Всего шесть рабочих смогут собирать колоссальное количество заказов, причем часть операций будет делаться в автоматическом, а часть в полуавтоматическом режиме: продукция — складываться в картонные коробки, этикетки — наклеиваться, заказы — загружаться в грузовые автомобили и доставляться клиенту. Все оборудование можно разместить на небольших площадях; в то же время на складе должна иметься и достаточно большая кроссдокинговая площадка для крупных отправок.

Что скрывать — при внедрении системы подбора по свету у клиентов часто возникают трудности: ведь это совершенно новая технология, в России ранее не использовалось ничего подобного. Кроме того, с любой инновационной технологией нужно сначала научиться работать, а здесь уже большую роль играет человеческий фактор, самомотивация людей, вовлеченных в процесс внедрения. Самое болезненное — интеграция pick-by-light с системой управления складом. IT-специалистами со стороны поставщика и клиента совместно решается львиная доля возникающих вопросов, хотя и от работы комплектовщиков зависит немало. Если чтолибо происходит не так, как было запланировано, иной раз бывает сложно понять, кто прав, кто виноват. Но путем совместных поисков решения так или иначе все приходит к общему знаменателю. По прошествии полугода технология начинает функционировать в полную силу, а впоследствии показывает выдающиеся результаты, которые нередко превосходят планы, первоначально заявленные производителем.