Материал из PL Engineering

Экономическая эффективность склада

- Как увеличить оборачиваемость складских площадей?

- Как снизить логистические издержки и повысить эффективность работы сотрудников?

Эти и другие вопросы часто встают перед руководителями предприятий, распределительных центров, грузовых терминалов.

В условиях непрерывных товаропотоков, большого количества ассортимента, числа обслуживаемых клиентов непременно возникают ошибки, обуславливаемые человеческим фактором: это ошибки при комплектации и отгрузке заказов, пересортица, неверное планирование запасов (излишки и непредвиденная нехватка). А что говорить о нерациональном использовании складских площадей? Это обычная проблема крупного неавтоматизированного склада, и не важно, какого вида: производственного или склада под ответхранение.

Все вышеуказанные проблемы легко пересчитываются в стоимостной эквивалент - в прямые и косвенные убытки предприятия.

Итак, полный контроль над потоками материальных ресурсов (товаров, продукции) и информации, а также возможность эффективного управления этими потоками, являются задачами первостепенной важности для успешного бизнеса.

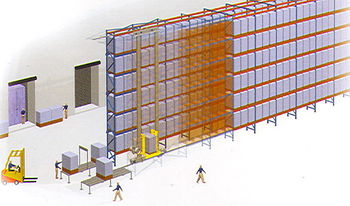

Есть несколько путей решения этих задач. Но в основе любого из них лежит внедрение современного решения автоматической идентификации на складе, позволяющего в полной мере автоматизировать все складские и логистические процессы.

Среднестатистическое экономическое обоснование при использовании автоматической идентификации в работе обычного склада:

Повышение оборачиваемости склада до 30%

- Увеличение товаропотока при тех же площадях

- Сокращение площадей при том же товаропотоке

Снижение потерь от просроченных товаров до 20 %

- Снижение минимального срока жизни товара на складе

- Исключение порчи товара в связи с истекшим сроком годности

Эффективное использование складского оборудования до 35%

- Повышение отдачи от складского оборудования

- Использование освободившегося оборудования

Использование автоматической идентификации на складе позволяет получить:

- Повышение точности данных о остатках на СГП – до 99,9%

- Снижение пересортицы на 99,9%

- Снижение лишних запасов (комплектующих, материально-технических средств, инструментов, сырья) на 20-30%

- Увеличение производительности труда сотрудников склада в 3-5 раз на таких операциях как инвентаризация и ввод данных

- Сокращение инвестиций в новые склады на 2-5%

- Повышение уровня сервиса на 5-15%

Потери предприятия, связанные с ошибками при отгрузке готовой продукции без использования технологии автоматической идентификации можно оценить следующим образом:

Потери = КО * ЦО, где

- КО – количество ошибок за заданный период времени

- ЦО – средняя стоимость ошибки, рублей

Пример: В случае ошибок при обслуживании заказов 100 клиентов в день, 10% уровень ошибок, из них 50% по вине склада. Принимаем стоимость ошибки в 1 000 рублей (перекомплектация заказа, транспортные расходы, расходы людских, временных, логистических и прочих ресурсов). Получаем 5 000 рублей - стоимость ошибок в день или 1 200 000 в год (240 рабочих дней).

Экономия рабочего времени на проведение инвентаризации рассчитывается по формуле:

ΔТ = Т¹ - Т², где

- Т¹ - время, затраченное на проведение операции вручную, час

- Т² - время, затраченное на проведение операции с использованием технологии автоматической идентификации, час

Экономический эффект от экономии рабочего времени составляет:

Еэрв = ΔТ * Кч * Сч, где

- Кч – численность сотрудников, занятых на проведении инвентаризации, чел.

- Сч – средняя ставка оплаты труда одного сотрудника, руб./чел.- час.

Сокращение времени на отдельные операции и процедуры в целом ведет к увеличению пропускной способности складов. Эффект от высвобождения оборотных средств, связанных с приобретением и хранением можно оценить по формуле:

Еэос = (ΣОС¹ - ΣОС²) * СТр + Схр * ΔVхр, где

- ΣОС¹ - объем оборотных средств, затрачиваемых на приобретение сырья и материалов до внедрения системы, руб./мес.

- ΣОС² - объем оборотных, затрачиваемых на приобретение сырья и материалов после внедрения системы, руб./мес.

- СТр – текущая ставка рефинансирования.

- Схр – стоимость хранения продукции руб. в мес./тонн

- ΔVхр – уменьшение объема хранимой продукции тонн/мес.

Эффективное управление в современном бизнесе в принципе невозможно без стратегического планирования и регулярного мониторинга развития цепочки поставок. Руководству компаний постоянно приходится решать задачи, связанные со слияниями и поглощениями компаний, конкуренцией на региональных рынках, колебаниями цен на производственное сырье и материалы, дорогостоящей транспортировкой, изменениями структуры и географии спроса в регионах, а также необходимостью квалификации стратегических инвестиций в бизнес.